Medir a pressão da cavidade durante o processo de moldagem por injeção é uma maneira eficaz de otimizar a produção. Isso requer o uso de sensores para capturar dados e, talvez mais importante, interpretar os dados de maneira significativa. Essa é uma área em que as coisas se complicam, de acordo com Christian Streili, gerente de desenvolvimento de serviço de campo da Kistler, desenvolvedora e fornecedora global de sistemas avançados de medição.

A complexidade realmente começa com o próprio processo de moldagem por injeção e os muitos parâmetros – tamanho da peça, consistência do material e temperatura ambiente, bem como a temperatura do próprio plástico – que têm impacto no produto acabado. “Muitos moldadores por injeção subestimam essas influências ou sabem pouco sobre como mudanças aparentemente minúsculas no processo podem afetar a qualidade da peça moldada”, disse Streili. A pressão da cavidade é um indicador da qualidade da peça – uma impressão digital específica da peça, como Streili coloca – e medi-la pode desempenhar um papel crucial na superação de vários desafios.

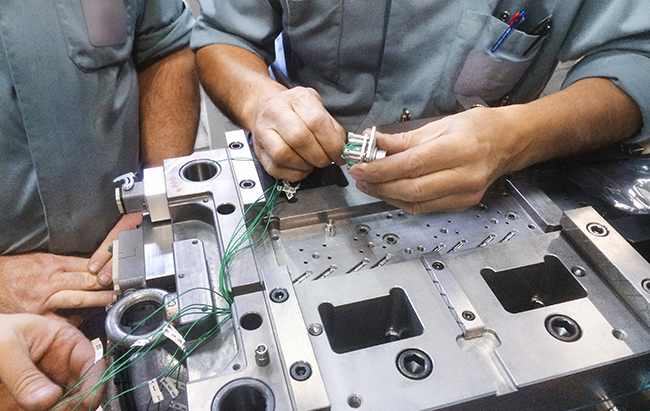

Os sensores piezoelétricos ajudam os moldadores por injeção a encontrar e manter o processo ideal para cada molde, independentemente dos materiais que estão sendo processados, explicou Streili. “Os sensores medem e analisam a pressão da cavidade durante a moldagem por injeção. Com base nessas medições, os fabricantes podem controlar o processo de moldagem por injeção, equilibrar o sistema de câmara quente em linha, bem como separar automaticamente as peças defeituosas”, disse Streili. Mas fazer o melhor uso dos dados gerados não é tarefa fácil, acrescentou. Requer profundo conhecimento do processo de moldagem por injeção e experiência na implantação de sistemas de medição. A Kistler está perfeitamente posicionada para fornecer esse suporte técnico, acrescentou.

Um programa de simulação desenvolvido pela Kistler pode determinar quantos sensores serão necessários e onde eles devem ser colocados antes mesmo da construção do molde de injeção.

A empresa também possui pacotes MoldValidation para verificar a instalação de sensores e cabos e garantir que o processo de moldagem por injeção esteja atingindo o desempenho máximo. “Cada molde e processo é diferente. Existem tantos fatores contribuintes que pode ser difícil detectar as correlações entre processos defeituosos e fatores externos”, explicou Streili. “É aqui que nossa experiência realmente vale a pena.”

Com sede na Suíça, com mais de 60 instalações em todo o mundo, a Kistler faz parceria com clientes industriais e pesquisadores para otimizar produtos e processos. Sua principal área de especialização é em tecnologia de medição dinâmica de pressão, força, torque e aceleração. As inovações da Kistler em sistemas baseados em sensores são aplicadas no setor automotivo, de automação industrial e em muitos setores emergentes.